Nedsänkningen av Fehmarn Bält-förbindelsens första tunnelement närmar sig. Samtidigt pågår gjutningen av de totalt 79 standardelementen i den platsbyggda fabriken på den danska sidan.

I panelfabriken sker monteringen av tusentals ton armeringsjärn som monteras till stora gallerstrukturer som utgör skelettet i tunnelelementen.

– Om man bara tittar på betongvolymen så hade Öresundsprojektet cirka en miljon kubikmeter betong. Fehmarn-Bält-projektet är mer än tre gånger så stort och förbrukar 3,2 miljoner kubikmeter, så det är gigantiskt, säger Ulf Jönsson, concrete manager på Femern A/S.

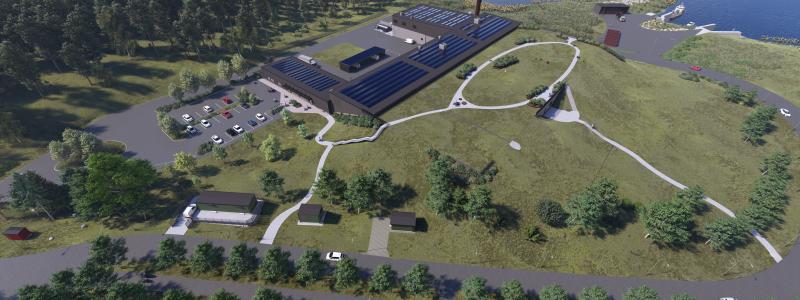

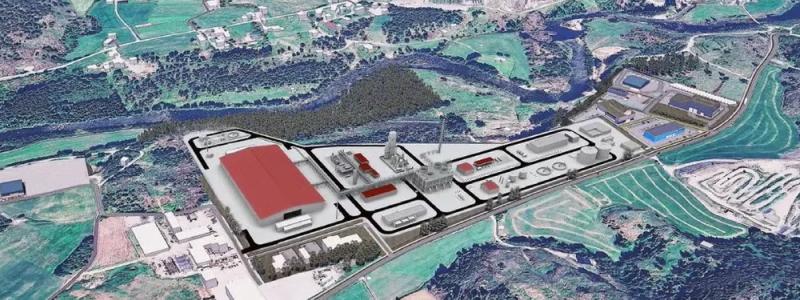

Fehmarn Bält-förbindelsens arbetsområde uppgår till totalt 500 hektar. Där ingår tunnelelementfabriken, inklusive produktionsanläggningars arbets- och industrikaj, portalområdet samt de utfyllda markområdena i Danmark. Det är den största byggarbetsplatsen i Europa, och över 3500 personer från mer än 40 länder arbetar där. På platsen finns också tunnelfabriken med produktionshallar.

Tunneln kräver 360 000 ton armeringsjärn och 3,2 miljoner kubikmeter betong, varav 2 miljoner kubikmeter sand behövs enbart för gjutningen av betongen.

De 79 standardelementen är 217 meter långa, väger 73 000 ton och består av nio segment som löpande gjuts i fem produktionslinjer. När ett segment har gjutits skjuts det framåt för att härdas och formarbetet förbereds för nästa segment, tills alla nio segment är klara. Det tillverkas också tio specialelement, där den nedre nivån fungerar som källare för tunnelns elinstallationer, placerade varannan kilometer.

I augusti hade 12 tunnelsegment gjutits, samt tre specialsegment med en nedre nivå som rymmer tunnelns elinstallationer.

Klimatkontrollerade produktionshallar

Betong är ett levande material som utvecklar mindre sprickor under härdningen. Detta är oundvikligt när man arbetar med så stora segment. För att minimera sprickbildning så mycket som möjligt sker produktionen av tunnelelementen i klimatkontrollerade produktionshallar där temperaturen hålls konstant. Eventuella sprickor som uppstår inspekteras noggrant tillsammans med entreprenören.

– Några av de mest avancerade betongkonstruktionerna man kan bygga är marina konstruktioner. Det är en utmaning att få till en beständighet i betongen så att nedbrytningen i form av armeringskorrosion och andra mekanismer inte startar för tidigt, säger Ulf Jönsson.

Välbeprövade koncept eftersträvas

I dag strävar branschen efter en önskvärd livslängd på betong som överstiger 100 år, och de senaste åren har man också börjat tala om att förlänga livslängden på existerande konstruktioner till 200 år.

– Men då är man lite över gränsen för känd teknologi, säger Ulf Jönsson.

Fehmarn Bält-byggarna vill i stället hålla sig till välbeprövade koncept och undvika experiment med färska branschnyheter. Man strävar också efter att nyttja en produktionsteknik som gör att det blir rimliga kostnader för att bygga.

– Utmaningen och målet för oss som arbetar med betongen i de här stora projekten är att driva på forskning och utveckling medan vi själva undviker okända teknologier, säger Ulf Jönsson och fortsätter:

– Vi ska alltså titta på vad som har fungerat tidigare och sedan ta hjälp av forskare för att definiera: Vad kan vi göra i dag och vilken teknologi är det som är mest säker för att bygga beständig betong?

Skador repareras för att behålla tänkt livslängd

Fehmarnbelt-tunneln konstrueras för att ha en livslängd på minst 120 år. En överordnad utmaning i projektet är att med hjälp av tester och beräkningsåtgärder bedöma konstruktionernas maximala livslängd. Det gäller både val av delmaterial och hur man tillverkar och sammansätter betongen.

– Om det uppstår skador och sprickbildningar gäller det att kunna reparera eller återställa skadorna på ett sådant sätt att man får den förväntade livslängden.

Det är det man kämpar med redan från början när det gäller att utforma de tekniska kraven i anbudsmaterialet, och sedan när vi gör uppföljningar av kvalitetskraven med entreprenörerna när de planerar sina arbeten, säger Ulf Jönsson.

”Som att svänga en supertanker”

Tillverkningen sker i något som kan liknas vid en löpande-band-process. Därför är det ytterst viktigt att få rätt balans mellan framdrift och bibehållna kvalitetskrav.

– Man får alltså inte skynda på för mycket utan det gäller att tänka sig för innan man tar nästa steg i det hela, säger Ulf Jönsson, och berättar att arbetet gick väldigt långsamt i början.

Och att det går långsamt är inte ovanligt vid de största projekten. När Öresundsbron byggdes var han betongansvarig och utförare hos entreprenören.

– Så vår erfarenhet är att även om uppstarten går väldigt långsamt, för att man ska lära sig, är accelerationseffekten enorm när man har kommit över den så kallade ”learning curve”. Så det gäller att tänka sig för när man sätter igång aktiviteterna.

Om man ska ändra något när arbetet är i gång är det ungefär som att svänga en supertanker. Det tar otroligt lång tid om man har gjort något som är fel och man måste ändra på arbetsmetoder. Det är så många människor som är inblandade och så mycket som är på gång.

Extra tid avsattes därför medvetet vid gjutningen av de första elementen för att säkerställa en strukturerad inlärningsprocess och för att möjliggöra en grundlig analys av erfarenheterna.

Svetsrobotar bygger armeringsjärnens gallerstrukturer

Panelfabriken omfattar cirka 25000 kvadratmeter av byggarbetsplatsen och sysselsätter omkring 100 medarbetare. Det är här de många tusentals ton armeringsjärn som anländer till arbetshamnen monteras till stora gallerstrukturer som utgör skelettet i tunnelelementen. Därefter transporteras de till tunnelfabriken där de monteras inför gjutning.

Större delen av produktionen av gallerstrukturerna utförs med hjälp av flera svetsrobotar, medan det mer detaljerade arbetet utförs manuellt av svetsare.

Det finns också certifieringsorgan som granskar arbetet och tar prov och ser till att allt görs på rätt sätt.

– Svetsa armeringsjärn ska man inte göra hur som helst. Värmepåverkan på stålet kan leda till att hållfasthetsegenskaperna förstörs om det inte görs på bästa sätt. Jag är också inne och granskar att de externa certifieringarna görs på rätt sätt. Det är ganska avancerade processer och ganska ovanligt att man gör det på en arbetsplats. Men här handlar det inte om vilken arbetsplats som helst utan om stora fabriker, säger Ulf Jönsson.

Nedsänkningen sker utan föregående testkörning

Fehmarn Bält-projektets ledning har ännu inte spikat ett exakt datum för den första nedsänkningen av ett tunnelelement, men förberedelsearbetet är i full gång. ”Det är första gången vi kommer att sänka ner ett tunnelelement. Det är en mycket komplex process som dessutom är starkt beroende av väderförhållandena. Vi testar just nu de fartyg/pontoner som är specialbyggda för vårt projekt och som behövs för nedsänkningen. Men det kommer inte att göras någon "testkörning" av själva nedsänkningen. Det måste fungera direkt. Vi kommer inte att kompromissa med kvalitet och säkerhet. Därför tar vi den tid som behövs för att säkerställa att vi är perfekt förberedda”, skriver Anne Feindt, kommunikatör på Femern A/S.

Anders Carlsson